Keramzit ishlab chiqarish texnologiyasi

Keramzit ishlab chiqarish texnologiyasi quyidagi asosiy jarayonlardan iborat:

- xomashyoni kondan qazib olish va korxonaning zahira omboriga jo‘natish;

- xomashyoni qayta ishlash va kerakli o‘lcham, bir jinsli keramik massaga ega

xom granulalarni tayyorlash;

- xom granulalarga termik ishlov berish, ya’ni isitish, kuydirish va sovitish

natijasida tayyor mahsulot olish;

- olingan mahsulotni navlarga ajratish yoki zichligi bo‘yicha taqsimlash;

- g‘ovak to‘ldiruvchi (keramzit shag‘ali)ni omborlarga joylash.

Gil xomashyosini qazib olishda bir cho‘michli va ko‘p cho‘michli

ekskavatorlar ishlatiladi. YUmshoq gilli jinslar kondan mavsumiy qazib olinadi,

toshsimon gilli jinslar esa yil bo‘yi qazib olinadi. Gil xomashyosi gil saqlagichlarda

yoki maxsus konuslarda saqlanadi.

Xomashyoni qayta ishlash usuli xomashyoning xususiyatlaridan kelib

chiqiladi, g‘ovak to‘ldiruvchilarning sifati esa termik ishlov berish rejimiga bog‘liq.

Keramzit shag‘ali ishlab chiqarishning to‘rtta asosiy texnologiyasi mavjud:

quruq, plastik, poroshok-plastik va ho‘l(shliker).

Quruq usuli. Gilli xom ashyo tshsimon (zich quruq gilli jinslar, gilli slanetslar)

bo‘lganda qo‘llaniladi. Bu usul sodda: xom ashyo maydalanadi va aylania pechga

yo‘naltiriladi. Gilli jinslar bir tarkibli, zararli qo‘shimchalar bo‘lmaganda bu usulni

qo‘llash samarali. Bunda, ko‘pchish koeffitsienti yuqoriligi bilan xususiyatlanadi.

Xom ashyo uvoqlari namligi 9% dan oshmasligi kerak.

Keramzit ishlab chiqarish texnologiyasi

Keramzit ishlab chiqarish texnologiyasi quyidagi asosiy jarayonlardan iborat:

- xomashyoni kondan qazib olish va korxonaning zahira omboriga jo‘natish;

- xomashyoni qayta ishlash va kerakli o‘lcham, bir jinsli keramik massaga ega

xom granulalarni tayyorlash;

- xom granulalarga termik ishlov berish, ya’ni isitish, kuydirish va sovitish

natijasida tayyor mahsulot olish;

- olingan mahsulotni navlarga ajratish yoki zichligi bo‘yicha taqsimlash;

- g‘ovak to‘ldiruvchi (keramzit shag‘ali)ni omborlarga joylash.

Gil xomashyosini qazib olishda bir cho‘michli va ko‘p cho‘michli

ekskavatorlar ishlatiladi. YUmshoq gilli jinslar kondan mavsumiy qazib olinadi,

toshsimon gilli jinslar esa yil bo‘yi qazib olinadi. Gil xomashyosi gil saqlagichlarda

yoki maxsus konuslarda saqlanadi.

Xomashyoni qayta ishlash usuli xomashyoning xususiyatlaridan kelib

chiqiladi, g‘ovak to‘ldiruvchilarning sifati esa termik ishlov berish rejimiga bog‘liq.

Keramzit shag‘ali ishlab chiqarishning to‘rtta asosiy texnologiyasi mavjud:

quruq, plastik, poroshok-plastik va ho‘l(shliker).

Quruq usuli. Gilli xom ashyo tshsimon (zich quruq gilli jinslar, gilli slanetslar)

bo‘lganda qo‘llaniladi. Bu usul sodda: xom ashyo maydalanadi va aylania pechga

yo‘naltiriladi. Gilli jinslar bir tarkibli, zararli qo‘shimchalar bo‘lmaganda bu usulni

qo‘llash samarali. Bunda, ko‘pchish koeffitsienti yuqoriligi bilan xususiyatlanadi.

Xom ashyo uvoqlari namligi 9% dan oshmasligi kerak.

Keramzit olishning keng tarqalgan usuli bu plastik usulidir. YUmshoq gilli

xomashyo bu usulda nam holatda valslarda, gil aralashtirgichlarda va boshqa

agregatlarda qayta ishlanadi (g‘isht ishlab chiqarish kabi). Plastik gilli massadan

lentali shnekli pressda yoki teshikli valslarda silindr shaklidagi xom granulalar

tayyorlanadi, bu granulalar keyingi transportyorda uzatishda va qayta ishlov

berishda yumaloq shaklga ega bo‘ladi. Xom granulalarning sifati tayyor keramzit

shag‘alining sifatini belgilaydi. SHu sababli gilli xomashyoni yetarlicha qayta

ishlash, bir xil o‘lchamli zich granulalarni olish zarur. Granulalarning o‘lchami

berilgan xomashyoning ko‘pchish koeffitsienti va keramzit shag‘alining talab

etilgan yirikligi bo‘yicha o‘rnatiladi.

Asosan gilni ishlov berishda namligi 18-28% ni tashkil etadi. Namligi 20%

bo‘lgan granulalar to‘g‘ri aylanma pechga yuborilishi mumkin yoki aylanma

pechdan chiqadigan issiq gazlarni qabul qiluvchi issiqlik almashuvi agregatlarda va

quritish barabanida dastlabki quritiladi. Pechning ishlab chiqarish mahsuldorligi

granulalarni oldindan quritish natijasida oshadi. Plastik usulda keramzit ishlab

chiqarish quruq usulga nisbatan ko‘proq sarmoya va energiya sarfini talab etadi.

Biroq gilli xomashyoning tabiiy strukturasining buzilishi, gomogenizatsiyasi va

qo‘shimchalar kiritilishi uning ko‘pchish koeffitsientini oshishiga olib keladi.

Kukun-plastik usuli plastik usulidan farqi shundaki, daslab quruq gilli xom

ashyoni tuyib kukun olinadi, so‘ng bu kukundan suv qo‘shib plastik gilli massa

tayyorlanib, yuqorida qayd etilgan usulda, undan granulalar shakllanadi. Quyidagi

bir nechta holatlarda xomashyo tayyorlashning bu usuli o‘zini oqlaydi: agar

xomashyo tarkibi bo‘yicha bir jinsli bo‘lmasa, u holda uni kukun holatida

aralashtirish va so‘ndirish oson kechadi; agar qo‘shimcha kiritiladigan bo‘lsa, u

holda to‘yish vaqtida kiritilgan qo‘shimcha bir tekis taqsimlanadi; agar xomashyoda

xavfli qo‘shimchalar bo‘lgan ohak va gips donalari mavjud bo‘lsa, unda tuyilgan

holatda butun hajm bo‘yicha ular xavf tug‘dirmaydi; xomashyoni bunday puxta

qayta ishlash uning ko‘pchishini yaxshilasa, u holatda chiqadigan yuqori sifatli

keramzit sarflangan xarajatlarni oqlaydi.

Keramzit olishning keng tarqalgan usuli bu plastik usulidir. YUmshoq gilli

xomashyo bu usulda nam holatda valslarda, gil aralashtirgichlarda va boshqa

agregatlarda qayta ishlanadi (g‘isht ishlab chiqarish kabi). Plastik gilli massadan

lentali shnekli pressda yoki teshikli valslarda silindr shaklidagi xom granulalar

tayyorlanadi, bu granulalar keyingi transportyorda uzatishda va qayta ishlov

berishda yumaloq shaklga ega bo‘ladi. Xom granulalarning sifati tayyor keramzit

shag‘alining sifatini belgilaydi. SHu sababli gilli xomashyoni yetarlicha qayta

ishlash, bir xil o‘lchamli zich granulalarni olish zarur. Granulalarning o‘lchami

berilgan xomashyoning ko‘pchish koeffitsienti va keramzit shag‘alining talab

etilgan yirikligi bo‘yicha o‘rnatiladi.

Asosan gilni ishlov berishda namligi 18-28% ni tashkil etadi. Namligi 20%

bo‘lgan granulalar to‘g‘ri aylanma pechga yuborilishi mumkin yoki aylanma

pechdan chiqadigan issiq gazlarni qabul qiluvchi issiqlik almashuvi agregatlarda va

quritish barabanida dastlabki quritiladi. Pechning ishlab chiqarish mahsuldorligi

granulalarni oldindan quritish natijasida oshadi. Plastik usulda keramzit ishlab

chiqarish quruq usulga nisbatan ko‘proq sarmoya va energiya sarfini talab etadi.

Biroq gilli xomashyoning tabiiy strukturasining buzilishi, gomogenizatsiyasi va

qo‘shimchalar kiritilishi uning ko‘pchish koeffitsientini oshishiga olib keladi.

Kukun-plastik usuli plastik usulidan farqi shundaki, daslab quruq gilli xom

ashyoni tuyib kukun olinadi, so‘ng bu kukundan suv qo‘shib plastik gilli massa

tayyorlanib, yuqorida qayd etilgan usulda, undan granulalar shakllanadi. Quyidagi

bir nechta holatlarda xomashyo tayyorlashning bu usuli o‘zini oqlaydi: agar

xomashyo tarkibi bo‘yicha bir jinsli bo‘lmasa, u holda uni kukun holatida

aralashtirish va so‘ndirish oson kechadi; agar qo‘shimcha kiritiladigan bo‘lsa, u

holda to‘yish vaqtida kiritilgan qo‘shimcha bir tekis taqsimlanadi; agar xomashyoda

xavfli qo‘shimchalar bo‘lgan ohak va gips donalari mavjud bo‘lsa, unda tuyilgan

holatda butun hajm bo‘yicha ular xavf tug‘dirmaydi; xomashyoni bunday puxta

qayta ishlash uning ko‘pchishini yaxshilasa, u holatda chiqadigan yuqori sifatli

keramzit sarflangan xarajatlarni oqlaydi.

Ho‘l (shliker) usulining plastik usulidan farqi shundaki, gillar maxsus katta

sig‘imdagi – gilaralashtirgichlarda suv qo‘shib aralashtiriladi. Olinadigan shliker

namligi 50%. SHliker nasos yordamida shlambasseynga uzatiladi va u erdan

aylanma pechga uzatiladi. Bu usulda aylanma pechning kiraverishida osilgan

zanjirlardan parda tashkil etiladi. Zanjirlar issiqlikni almashtirib beruvchi qurilma

vazifasini bajaradi, ular pechdan chiqayotgan gazlar yordamida qizdiriladi va

shlikerni quritib granulalarga ajratadi. Granulalar yumalab quriydi, qiziydi va

kupchiydi.usulning kamchiligi – yoqilg‘ini yuqori sarfi (katta namlikdagi shlikerni

quritishga sarflanadi). Afzalligi, bu usulda xom ashyo bir jinsligi ta’minlanadi,

qushimchalar kiritish oson (qo‘shimchalar bir tekisda taqsimlanadi), xom ashyodan

toshli qo‘shimchalarni ajratish sodda. Bu usul, qazib olinadigan gilli xom ashyo

yuqori nam bo‘lsa tavsiya etiladi.

Keramzit xom granulalarga termik ishlov berish - isitish, kuydirish va

sovitish

Xom granulalarni quritish pishirishda ishlatiladigan aylanma pechlarda yoki

alohida quritish agregatlarida amalga oshiriladi. Bu uncha katta bo‘lmagan

o‘lchamlardan (6-14mm) granulalarni quritish rejimi olinadigan keramzit sifatiga

jiddiy tasir etmaydi. Bitta aylanma pechda xam isitish va quydirish ishlarini birga

bajarilishi bevosita xom granulalar ishlab chiqaruvchi qurilmaning ishlashiga

bog‘liq. Texnologik nuqtai nazardan pechlarning to‘xtovsiz ishlashi uchun xom

granulalar zaxirasi mavjud bo‘lishi kerak. SHu sababli granulalar quritish

barabanida dastlab quritiladi, natijada ularning mustahkamligi ortadi va uzaro

elimlanib qolishini oldini oladi. Barabanda granulalar aylanishida yumaloq shaklni

oladi va undagi yoriqlar yopiladi. Korxonalarda diametri 2,2 va 2,8m, uzunligi –14m

bo‘lgan quritish barabanlari keng qo‘llaniladi.

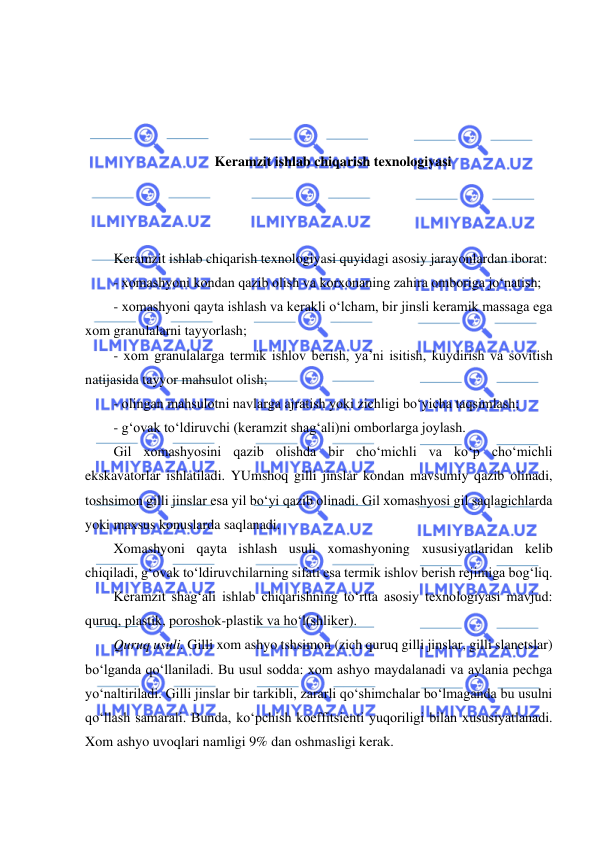

SHu bilan birga qatlam tayyorlovchi samarali quritish agregatlari (rasm.7.1.)

keng qo‘llanilib, ularda xom granulalar nol namlikkacha va pishirishdan oldin

quritiladi. Qatlam tayyorlovchi quritish agregati balandligi taxminan 10m li vertikal

Ho‘l (shliker) usulining plastik usulidan farqi shundaki, gillar maxsus katta

sig‘imdagi – gilaralashtirgichlarda suv qo‘shib aralashtiriladi. Olinadigan shliker

namligi 50%. SHliker nasos yordamida shlambasseynga uzatiladi va u erdan

aylanma pechga uzatiladi. Bu usulda aylanma pechning kiraverishida osilgan

zanjirlardan parda tashkil etiladi. Zanjirlar issiqlikni almashtirib beruvchi qurilma

vazifasini bajaradi, ular pechdan chiqayotgan gazlar yordamida qizdiriladi va

shlikerni quritib granulalarga ajratadi. Granulalar yumalab quriydi, qiziydi va

kupchiydi.usulning kamchiligi – yoqilg‘ini yuqori sarfi (katta namlikdagi shlikerni

quritishga sarflanadi). Afzalligi, bu usulda xom ashyo bir jinsligi ta’minlanadi,

qushimchalar kiritish oson (qo‘shimchalar bir tekisda taqsimlanadi), xom ashyodan

toshli qo‘shimchalarni ajratish sodda. Bu usul, qazib olinadigan gilli xom ashyo

yuqori nam bo‘lsa tavsiya etiladi.

Keramzit xom granulalarga termik ishlov berish - isitish, kuydirish va

sovitish

Xom granulalarni quritish pishirishda ishlatiladigan aylanma pechlarda yoki

alohida quritish agregatlarida amalga oshiriladi. Bu uncha katta bo‘lmagan

o‘lchamlardan (6-14mm) granulalarni quritish rejimi olinadigan keramzit sifatiga

jiddiy tasir etmaydi. Bitta aylanma pechda xam isitish va quydirish ishlarini birga

bajarilishi bevosita xom granulalar ishlab chiqaruvchi qurilmaning ishlashiga

bog‘liq. Texnologik nuqtai nazardan pechlarning to‘xtovsiz ishlashi uchun xom

granulalar zaxirasi mavjud bo‘lishi kerak. SHu sababli granulalar quritish

barabanida dastlab quritiladi, natijada ularning mustahkamligi ortadi va uzaro

elimlanib qolishini oldini oladi. Barabanda granulalar aylanishida yumaloq shaklni

oladi va undagi yoriqlar yopiladi. Korxonalarda diametri 2,2 va 2,8m, uzunligi –14m

bo‘lgan quritish barabanlari keng qo‘llaniladi.

SHu bilan birga qatlam tayyorlovchi samarali quritish agregatlari (rasm.7.1.)

keng qo‘llanilib, ularda xom granulalar nol namlikkacha va pishirishdan oldin

quritiladi. Qatlam tayyorlovchi quritish agregati balandligi taxminan 10m li vertikal

konstruksiyali ko‘rinishda bo‘lib, qabul bunkeri, ikkita qiya panjara (xom granulalar

o‘z-o‘zidan xarakatlanadi), yukni tushirish barabanidan iborat bo‘ladi.

Xom granulalarni quritish pechdan chiqayotgan issiq gazlar hisobiga amalga

oshiriladi, rasmda yo‘naltiruvchi chiziqlar bilan qo‘rsatilgan. Gazlar dastlab pastki

panjaradagi material orasidan o‘tadi, so‘ngra sirkulyasion tutun so‘ruvchi yordamida

yuqori panjaraga, qolgan qismi esa pastga yuboriladi.

7.1- Rasm. Qatlam tayyorlovchi: 1- korpus; 2-qabul bunkeri; 3- material

miqdorini ko‘rsatuvchi; 4- yuqori qiya panjara; 5-pastki qiya panjara; 6-

termopara; 7- to‘kuvchi baraban

Keramzit xom granulalarini quritish aloxida quritish agregatlarida yoki

pishirish uchun mo‘ljallangan aylanma pechlarda amalga oshiriladi. Bitta aylanma

pechda quritish va pishirishni birgalikda bajarish xom granulalarni tayyorlovchi

qurilma va pechning tanafussiz ishlashiga bog‘liq. Optimal rejimda gilli granulalarni

pishirish keramzit olish texnologik jarayonining asosiy qismi xisoblanadi. Gilli

granulalarning ko‘pchishi bevosita aktiv gazlarning chiqishi va gilning piroplastik

xolatga o‘tishi bilan mos kelishi shart. Oddiy sharoitda gilni kuydirishda gaz xosil

bo‘lishi nisbatan past xaroratda sodir bo‘ladi, piroplastikka nisbatan. Masalan,

magniy karbonatning dissotsiatsiyasi- 600

0S gacha, kalsiy karbonatining

dissotsiatsiyasi(bo‘linishi)- 950 0S gacha, gilli minerallarning degidratatsiyasi esa

8000Sgacha xaroratda amalga oshadi. Organik birikmalarning yonishi past

xaroratda boshlanadi, temir oksidlarining tiklanish reaksiyasi esa- 900 0S da yuz

konstruksiyali ko‘rinishda bo‘lib, qabul bunkeri, ikkita qiya panjara (xom granulalar

o‘z-o‘zidan xarakatlanadi), yukni tushirish barabanidan iborat bo‘ladi.

Xom granulalarni quritish pechdan chiqayotgan issiq gazlar hisobiga amalga

oshiriladi, rasmda yo‘naltiruvchi chiziqlar bilan qo‘rsatilgan. Gazlar dastlab pastki

panjaradagi material orasidan o‘tadi, so‘ngra sirkulyasion tutun so‘ruvchi yordamida

yuqori panjaraga, qolgan qismi esa pastga yuboriladi.

7.1- Rasm. Qatlam tayyorlovchi: 1- korpus; 2-qabul bunkeri; 3- material

miqdorini ko‘rsatuvchi; 4- yuqori qiya panjara; 5-pastki qiya panjara; 6-

termopara; 7- to‘kuvchi baraban

Keramzit xom granulalarini quritish aloxida quritish agregatlarida yoki

pishirish uchun mo‘ljallangan aylanma pechlarda amalga oshiriladi. Bitta aylanma

pechda quritish va pishirishni birgalikda bajarish xom granulalarni tayyorlovchi

qurilma va pechning tanafussiz ishlashiga bog‘liq. Optimal rejimda gilli granulalarni

pishirish keramzit olish texnologik jarayonining asosiy qismi xisoblanadi. Gilli

granulalarning ko‘pchishi bevosita aktiv gazlarning chiqishi va gilning piroplastik

xolatga o‘tishi bilan mos kelishi shart. Oddiy sharoitda gilni kuydirishda gaz xosil

bo‘lishi nisbatan past xaroratda sodir bo‘ladi, piroplastikka nisbatan. Masalan,

magniy karbonatning dissotsiatsiyasi- 600

0S gacha, kalsiy karbonatining

dissotsiatsiyasi(bo‘linishi)- 950 0S gacha, gilli minerallarning degidratatsiyasi esa

8000Sgacha xaroratda amalga oshadi. Organik birikmalarning yonishi past

xaroratda boshlanadi, temir oksidlarining tiklanish reaksiyasi esa- 900 0S da yuz

beradi. Gilli granularning piroplastik xolatga o‘tishi- 1000 0S yuqori xaroratda yuz

beradi.

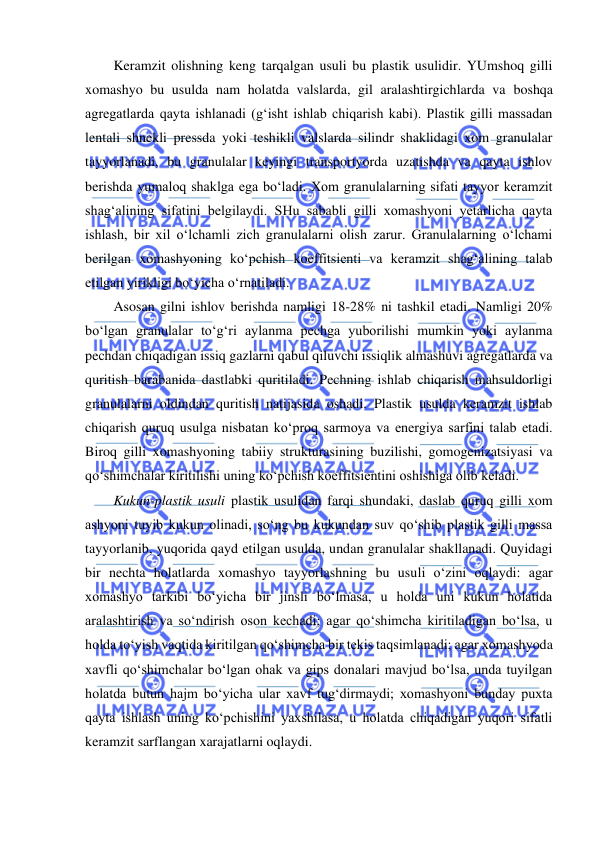

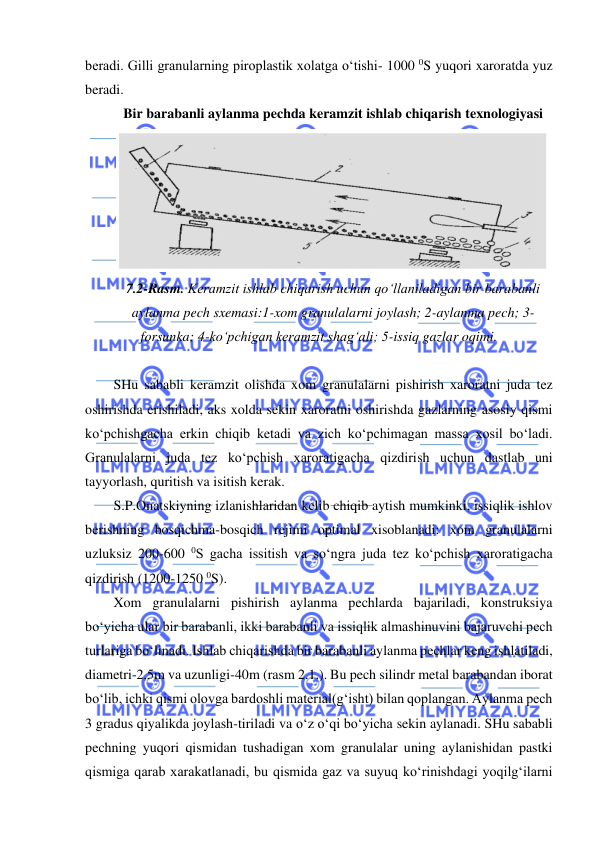

Bir barabanli aylanma pechda keramzit ishlab chiqarish texnologiyasi

7.2-Rasm. Keramzit ishlab chiqarish uchun qo‘llaniladigan bir barabanli

aylanma pech sxemasi:1-xom granulalarni joylash; 2-aylanma pech; 3-

forsunka; 4-ko‘pchigan keramzit shag‘ali; 5-issiq gazlar oqimi.

SHu sababli keramzit olishda xom granulalarni pishirish xaroratni juda tez

oshirishda erishiladi, aks xolda sekin xaroratni oshirishda gazlarning asosiy qismi

ko‘pchishgacha erkin chiqib ketadi va zich ko‘pchimagan massa xosil bo‘ladi.

Granulalarni juda tez ko‘pchish xaroratigacha qizdirish uchun dastlab uni

tayyorlash, quritish va isitish kerak.

S.P.Onatskiyning izlanishlaridan kelib chiqib aytish mumkinki, issiqlik ishlov

berishning bosqichma-bosqich rejimi optimal xisoblanadi: xom granulalarni

uzluksiz 200-600 0S gacha issitish va so‘ngra juda tez ko‘pchish xaroratigacha

qizdirish (1200-1250 0S).

Xom granulalarni pishirish aylanma pechlarda bajariladi, konstruksiya

bo‘yicha ular bir barabanli, ikki barabanli va issiqlik almashinuvini bajaruvchi pech

turlariga bo‘linadi. Ishlab chiqarishda bir barabanli aylanma pechlar keng ishlatiladi,

diametri-2,5m va uzunligi-40m (rasm 2.1.). Bu pech silindr metal barabandan iborat

bo‘lib, ichki qismi olovga bardoshli material(g‘isht) bilan qoplangan. Aylanma pech

3 gradus qiyalikda joylash-tiriladi va o‘z o‘qi bo‘yicha sekin aylanadi. SHu sababli

pechning yuqori qismidan tushadigan xom granulalar uning aylanishidan pastki

qismiga qarab xarakatlanadi, bu qismida gaz va suyuq ko‘rinishdagi yoqilg‘ilarni

beradi. Gilli granularning piroplastik xolatga o‘tishi- 1000 0S yuqori xaroratda yuz

beradi.

Bir barabanli aylanma pechda keramzit ishlab chiqarish texnologiyasi

7.2-Rasm. Keramzit ishlab chiqarish uchun qo‘llaniladigan bir barabanli

aylanma pech sxemasi:1-xom granulalarni joylash; 2-aylanma pech; 3-

forsunka; 4-ko‘pchigan keramzit shag‘ali; 5-issiq gazlar oqimi.

SHu sababli keramzit olishda xom granulalarni pishirish xaroratni juda tez

oshirishda erishiladi, aks xolda sekin xaroratni oshirishda gazlarning asosiy qismi

ko‘pchishgacha erkin chiqib ketadi va zich ko‘pchimagan massa xosil bo‘ladi.

Granulalarni juda tez ko‘pchish xaroratigacha qizdirish uchun dastlab uni

tayyorlash, quritish va isitish kerak.

S.P.Onatskiyning izlanishlaridan kelib chiqib aytish mumkinki, issiqlik ishlov

berishning bosqichma-bosqich rejimi optimal xisoblanadi: xom granulalarni

uzluksiz 200-600 0S gacha issitish va so‘ngra juda tez ko‘pchish xaroratigacha

qizdirish (1200-1250 0S).

Xom granulalarni pishirish aylanma pechlarda bajariladi, konstruksiya

bo‘yicha ular bir barabanli, ikki barabanli va issiqlik almashinuvini bajaruvchi pech

turlariga bo‘linadi. Ishlab chiqarishda bir barabanli aylanma pechlar keng ishlatiladi,

diametri-2,5m va uzunligi-40m (rasm 2.1.). Bu pech silindr metal barabandan iborat

bo‘lib, ichki qismi olovga bardoshli material(g‘isht) bilan qoplangan. Aylanma pech

3 gradus qiyalikda joylash-tiriladi va o‘z o‘qi bo‘yicha sekin aylanadi. SHu sababli

pechning yuqori qismidan tushadigan xom granulalar uning aylanishidan pastki

qismiga qarab xarakatlanadi, bu qismida gaz va suyuq ko‘rinishdagi yoqilg‘ilarni

yondirish uchun gaz gorelkasi yoki forsunka joylashtiriladi. Natijada, xom

granulalar issiq gazlarga qarshi xarakatlanadi, isiydi va qizdirish zonasida

ko‘pchiydi. Granulalar pechda o‘rtacha 1 soat bo‘ladi.

Issiqlik ishlov berishning optimal rejimini ta’minlash uchun, pechning

ko‘pchish zonasi uning boshqa qismlari (tayyorlash zonasi)dan xalqa yordamida

ajratiladi. Aylanma pechning ko‘pchish zonasi yoki ikkita oxirgi qismlari

kengaytirilgan va o‘rta qismi toraytirilgan bo‘lsa analogik samaraga erishiladi.

Granulalarning ko‘pchishi gilni piroplastik holatga o‘tishida sodir bo‘ladi, bunda

ishlab chiqarishning oz miqdorda ham berilgan parametrlardan chetlashishi

granulalarni o‘zaro yoki pechning ichki devoriga elimlanib qolishiga olib keladi.

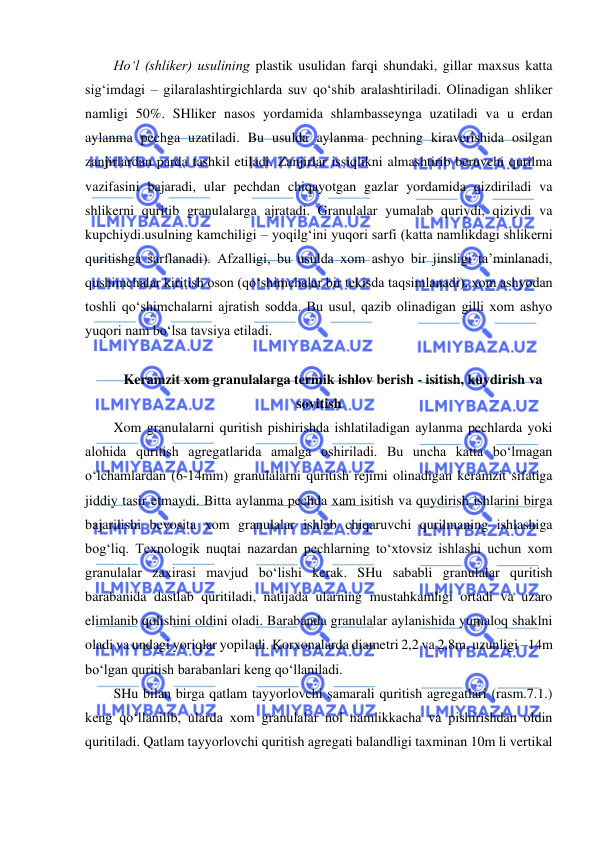

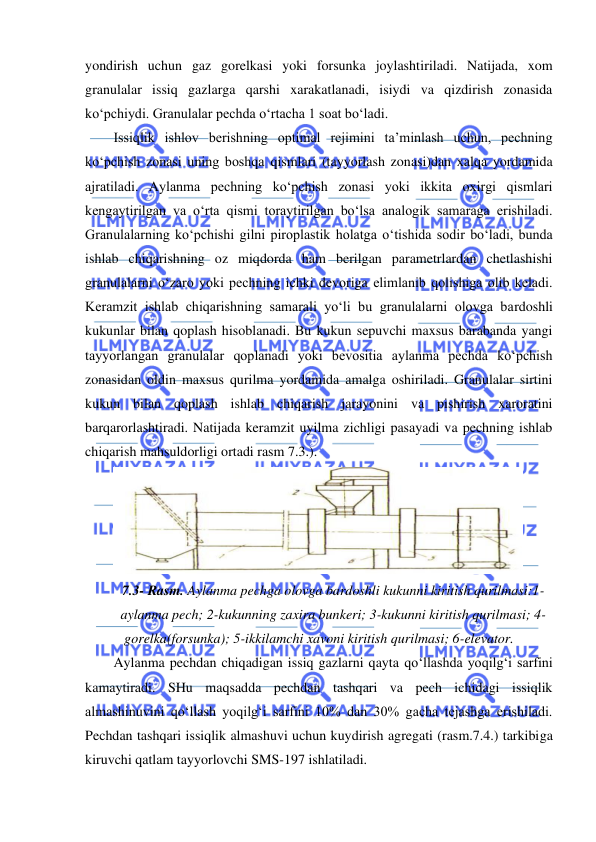

Keramzit ishlab chiqarishning samarali yo‘li bu granulalarni olovga bardoshli

kukunlar bilan qoplash hisoblanadi. Bu kukun sepuvchi maxsus barabanda yangi

tayyorlangan granulalar qoplanadi yoki bevositia aylanma pechda ko‘pchish

zonasidan oldin maxsus qurilma yordamida amalga oshiriladi. Granulalar sirtini

kukun bilan qoplash ishlab chiqarish jarayonini va pishirish xaroratini

barqarorlashtiradi. Natijada keramzit uyilma zichligi pasayadi va pechning ishlab

chiqarish mahsuldorligi ortadi rasm 7.3.).

7.3- Rasm. Aylanma pechga olovga bardoshli kukunni kiritish qurilmasi:1-

aylanma pech; 2-kukunning zaxira bunkeri; 3-kukunni kiritish qurilmasi; 4-

gorelka(forsunka); 5-ikkilamchi xavoni kiritish qurilmasi; 6-elevator.

Aylanma pechdan chiqadigan issiq gazlarni qayta qo‘llashda yoqilg‘i sarfini

kamaytiradi. SHu maqsadda pechdan tashqari va pech ichidagi issiqlik

almashinuvini qo‘llash yoqilg‘i sarfini 10% dan 30% gacha tejashga erishiladi.

Pechdan tashqari issiqlik almashuvi uchun kuydirish agregati (rasm.7.4.) tarkibiga

kiruvchi qatlam tayyorlovchi SMS-197 ishlatiladi.

yondirish uchun gaz gorelkasi yoki forsunka joylashtiriladi. Natijada, xom

granulalar issiq gazlarga qarshi xarakatlanadi, isiydi va qizdirish zonasida

ko‘pchiydi. Granulalar pechda o‘rtacha 1 soat bo‘ladi.

Issiqlik ishlov berishning optimal rejimini ta’minlash uchun, pechning

ko‘pchish zonasi uning boshqa qismlari (tayyorlash zonasi)dan xalqa yordamida

ajratiladi. Aylanma pechning ko‘pchish zonasi yoki ikkita oxirgi qismlari

kengaytirilgan va o‘rta qismi toraytirilgan bo‘lsa analogik samaraga erishiladi.

Granulalarning ko‘pchishi gilni piroplastik holatga o‘tishida sodir bo‘ladi, bunda

ishlab chiqarishning oz miqdorda ham berilgan parametrlardan chetlashishi

granulalarni o‘zaro yoki pechning ichki devoriga elimlanib qolishiga olib keladi.

Keramzit ishlab chiqarishning samarali yo‘li bu granulalarni olovga bardoshli

kukunlar bilan qoplash hisoblanadi. Bu kukun sepuvchi maxsus barabanda yangi

tayyorlangan granulalar qoplanadi yoki bevositia aylanma pechda ko‘pchish

zonasidan oldin maxsus qurilma yordamida amalga oshiriladi. Granulalar sirtini

kukun bilan qoplash ishlab chiqarish jarayonini va pishirish xaroratini

barqarorlashtiradi. Natijada keramzit uyilma zichligi pasayadi va pechning ishlab

chiqarish mahsuldorligi ortadi rasm 7.3.).

7.3- Rasm. Aylanma pechga olovga bardoshli kukunni kiritish qurilmasi:1-

aylanma pech; 2-kukunning zaxira bunkeri; 3-kukunni kiritish qurilmasi; 4-

gorelka(forsunka); 5-ikkilamchi xavoni kiritish qurilmasi; 6-elevator.

Aylanma pechdan chiqadigan issiq gazlarni qayta qo‘llashda yoqilg‘i sarfini

kamaytiradi. SHu maqsadda pechdan tashqari va pech ichidagi issiqlik

almashinuvini qo‘llash yoqilg‘i sarfini 10% dan 30% gacha tejashga erishiladi.

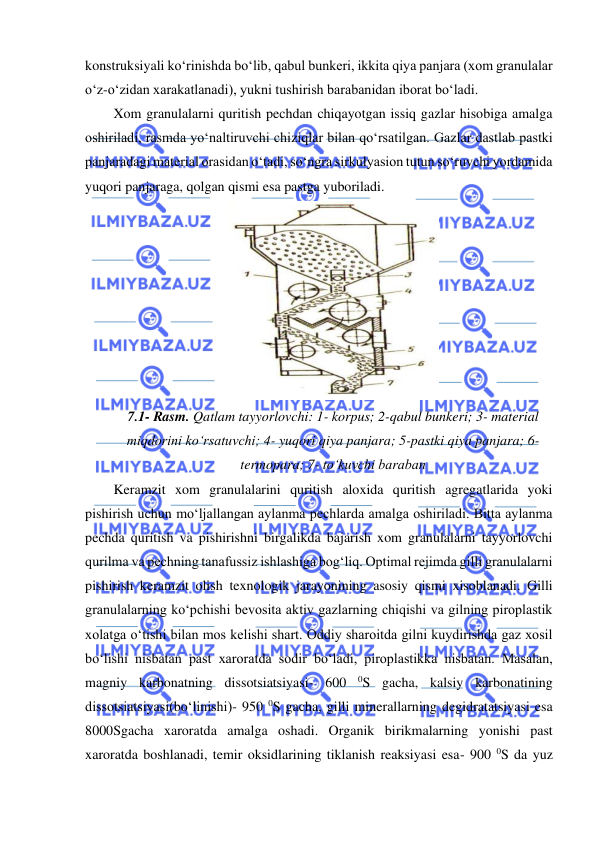

Pechdan tashqari issiqlik almashuvi uchun kuydirish agregati (rasm.7.4.) tarkibiga

kiruvchi qatlam tayyorlovchi SMS-197 ishlatiladi.

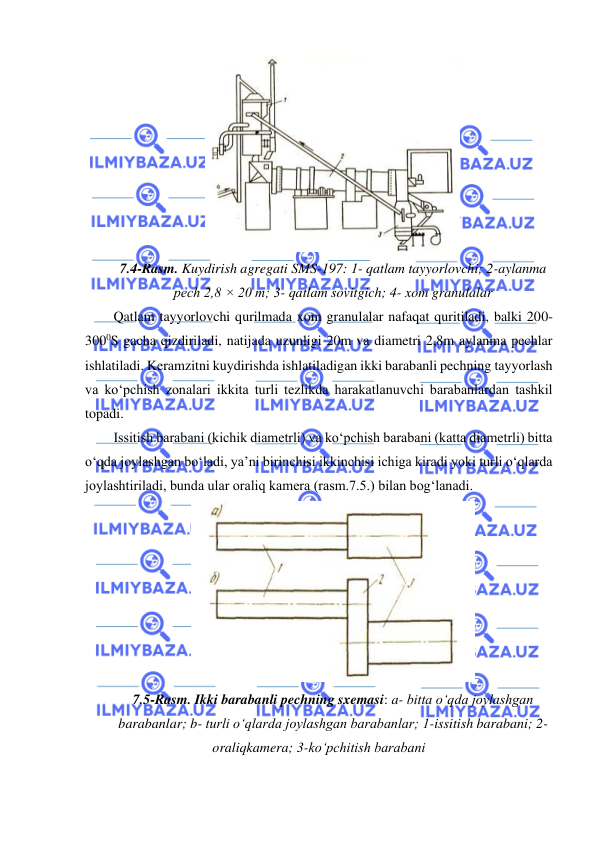

7.4-Rasm. Kuydirish agregati SMS-197: 1- qatlam tayyorlovchi; 2-aylanma

pech 2,8 × 20 m; 3- qatlam sovitgich; 4- xom granulalar

Qatlam tayyorlovchi qurilmada xom granulalar nafaqat quritiladi, balki 200-

3000S gacha qizdiriladi, natijada uzunligi 20m va diametri 2,8m aylanma pechlar

ishlatiladi. Keramzitni kuydirishda ishlatiladigan ikki barabanli pechning tayyorlash

va ko‘pchish zonalari ikkita turli tezlikda harakatlanuvchi barabanlardan tashkil

topadi.

Issitish barabani (kichik diametrli) va ko‘pchish barabani (katta diametrli) bitta

o‘qda joylashgan bo‘ladi, ya’ni birinchisi ikkinchisi ichiga kiradi yoki turli o‘qlarda

joylashtiriladi, bunda ular oraliq kamera (rasm.7.5.) bilan bog‘lanadi.

7.5-Rasm. Ikki barabanli pechning sxemasi: a- bitta o‘qda joylashgan

barabanlar; b- turli o‘qlarda joylashgan barabanlar; 1-issitish barabani; 2-

oraliqkamera; 3-ko‘pchitish barabani

7.4-Rasm. Kuydirish agregati SMS-197: 1- qatlam tayyorlovchi; 2-aylanma

pech 2,8 × 20 m; 3- qatlam sovitgich; 4- xom granulalar

Qatlam tayyorlovchi qurilmada xom granulalar nafaqat quritiladi, balki 200-

3000S gacha qizdiriladi, natijada uzunligi 20m va diametri 2,8m aylanma pechlar

ishlatiladi. Keramzitni kuydirishda ishlatiladigan ikki barabanli pechning tayyorlash

va ko‘pchish zonalari ikkita turli tezlikda harakatlanuvchi barabanlardan tashkil

topadi.

Issitish barabani (kichik diametrli) va ko‘pchish barabani (katta diametrli) bitta

o‘qda joylashgan bo‘ladi, ya’ni birinchisi ikkinchisi ichiga kiradi yoki turli o‘qlarda

joylashtiriladi, bunda ular oraliq kamera (rasm.7.5.) bilan bog‘lanadi.

7.5-Rasm. Ikki barabanli pechning sxemasi: a- bitta o‘qda joylashgan

barabanlar; b- turli o‘qlarda joylashgan barabanlar; 1-issitish barabani; 2-

oraliqkamera; 3-ko‘pchitish barabani

Rolikli tayanchalarda turgan xar bir barabanning ekspluatatsiya paytidagi holati

jiddiy nazorat etiladi, chunki roliklarga tushadigan yuk oshib ketmasligi kerak.

Isitish barabanlari diametri 2,5-3m va uzunligi 20-35m, ko‘pchish barabanlarining

diametri 3,5-4,5m va uzunligi 19-24 m ni tashkil etadi. Har bir baraban mustaqil

yurgizuvchiga ega bo‘lib, uni belgilangan tezlikda aylanishini ta’minlaydi.

Barabanlarning aylanish tezligi shu holatda tanlanadiki, bunda ko‘pchish

barabanidagi to‘shalgan granulalar isitish barabanidagiga nisbatan 1,5-2 marta

tezroq harakatlanishi kerak. Ikki barabanli pechda har bir xomashyo turi uchun

optimal issiqlik ishlov berish rejimi tanlanadi. Sanoat miqyosidagi ishlab chiqarish

shuni ko‘rsatadiki, bu holatda olingan keramzitning sifati ortadi, mahsuldorlik

oshadi, yoqilg‘i sarfi kamayadi.

Granula ichida tiklanish muhiti undagi organik aralashmalar yoki

qo‘shimchalar yordamida ta’minlanadi, biroq pechda oksidlanish muhitida bu

organik aralashmalar va qo‘shimchalar yonishi mumkin. SHu sababli xom

granulalarni isitishga tayyorlash jarayonida oksidli gazli muxitning bo‘lishi shart

emas, biroq boshqa nuqtai nazar bo‘yicha ko‘pchimagan zich qobig‘li o‘ta

mustahkam keramzit shag‘alini olish mumkin. Bunday 3mm gacha qalinlikdagi

qobig‘ granulalar yuzasida organik aralashmalaning oksidli muxitda yonishida

yuzaga keladi.

Biroq keramzit ishlab chiqarishda xomashyoning ko‘pchish koeffitsientini

oshirish

zarur,

chunki

yuqori

mustahkamlikdagi

to‘ldiruvchi

olishda

ko‘pchimaydigan yoki kam ko‘pchiydigan gilli xomashyo ko‘p uchraydi, yaxshi

ko‘pchiydigani esa etarli bo‘lmaydi.

Keramzit shag‘alida etarli qalinlikdagi zich qobig‘ning mavjudligi xomashyoni

ko‘pchishi qobiliyatidan to‘la foydalanilmaganligi bilan tushuntiriladi va maxsulot

chiqishi kamayadi.

Kuydirish qurilmasining mahsuldorligi (m3/yil):

bu erda:

Rolikli tayanchalarda turgan xar bir barabanning ekspluatatsiya paytidagi holati

jiddiy nazorat etiladi, chunki roliklarga tushadigan yuk oshib ketmasligi kerak.

Isitish barabanlari diametri 2,5-3m va uzunligi 20-35m, ko‘pchish barabanlarining

diametri 3,5-4,5m va uzunligi 19-24 m ni tashkil etadi. Har bir baraban mustaqil

yurgizuvchiga ega bo‘lib, uni belgilangan tezlikda aylanishini ta’minlaydi.

Barabanlarning aylanish tezligi shu holatda tanlanadiki, bunda ko‘pchish

barabanidagi to‘shalgan granulalar isitish barabanidagiga nisbatan 1,5-2 marta

tezroq harakatlanishi kerak. Ikki barabanli pechda har bir xomashyo turi uchun

optimal issiqlik ishlov berish rejimi tanlanadi. Sanoat miqyosidagi ishlab chiqarish

shuni ko‘rsatadiki, bu holatda olingan keramzitning sifati ortadi, mahsuldorlik

oshadi, yoqilg‘i sarfi kamayadi.

Granula ichida tiklanish muhiti undagi organik aralashmalar yoki

qo‘shimchalar yordamida ta’minlanadi, biroq pechda oksidlanish muhitida bu

organik aralashmalar va qo‘shimchalar yonishi mumkin. SHu sababli xom

granulalarni isitishga tayyorlash jarayonida oksidli gazli muxitning bo‘lishi shart

emas, biroq boshqa nuqtai nazar bo‘yicha ko‘pchimagan zich qobig‘li o‘ta

mustahkam keramzit shag‘alini olish mumkin. Bunday 3mm gacha qalinlikdagi

qobig‘ granulalar yuzasida organik aralashmalaning oksidli muxitda yonishida

yuzaga keladi.

Biroq keramzit ishlab chiqarishda xomashyoning ko‘pchish koeffitsientini

oshirish

zarur,

chunki

yuqori

mustahkamlikdagi

to‘ldiruvchi

olishda

ko‘pchimaydigan yoki kam ko‘pchiydigan gilli xomashyo ko‘p uchraydi, yaxshi

ko‘pchiydigani esa etarli bo‘lmaydi.

Keramzit shag‘alida etarli qalinlikdagi zich qobig‘ning mavjudligi xomashyoni

ko‘pchishi qobiliyatidan to‘la foydalanilmaganligi bilan tushuntiriladi va maxsulot

chiqishi kamayadi.

Kuydirish qurilmasining mahsuldorligi (m3/yil):

bu erda:

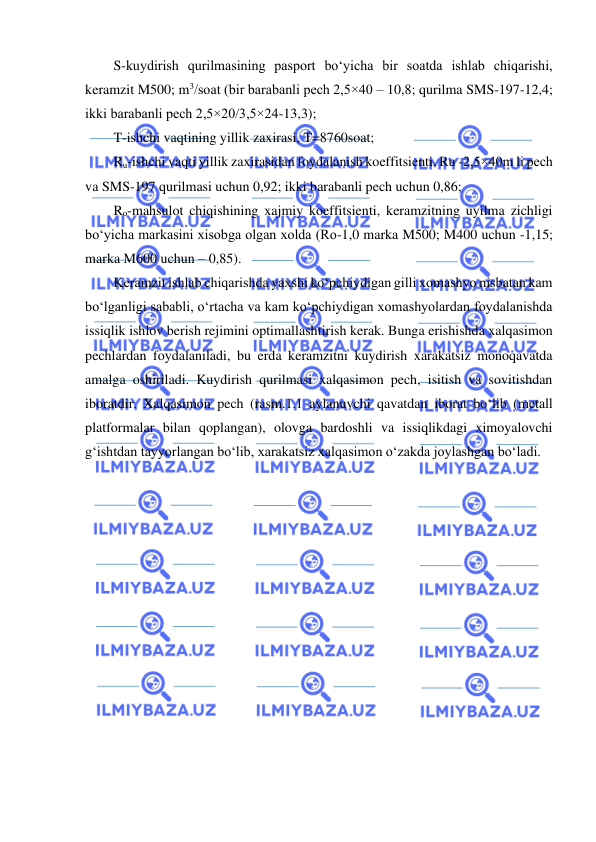

S-kuydirish qurilmasining pasport bo‘yicha bir soatda ishlab chiqarishi,

keramzit M500; m3/soat (bir barabanli pech 2,5×40 – 10,8; qurilma SMS-197-12,4;

ikki barabanli pech 2,5×20/3,5×24-13,3);

T-ishchi vaqtining yillik zaxirasi, T=8760soat;

Ru-ishchi vaqti yillik zaxirasidan foydalanish koeffitsienti, Ru -2,5×40m li pech

va SMS-197 qurilmasi uchun 0,92; ikki barabanli pech uchun 0,86;

Ro-mahsulot chiqishining xajmiy koeffitsienti, keramzitning uyilma zichligi

bo‘yicha markasini xisobga olgan xolda (Ro-1,0 marka M500; M400 uchun -1,15;

marka M600 uchun – 0,85).

Keramzit ishlab chiqarishda yaxshi ko‘pchiydigan gilli xomashyo nisbatan kam

bo‘lganligi sababli, o‘rtacha va kam ko‘pchiydigan xomashyolardan foydalanishda

issiqlik ishlov berish rejimini optimallashtirish kerak. Bunga erishishda xalqasimon

pechlardan foydalaniladi, bu erda keramzitni kuydirish xarakatsiz monoqavatda

amalga oshiriladi. Kuydirish qurilmasi xalqasimon pech, isitish va sovitishdan

iboratdir. Xalqasimon pech (rasm.1.1 aylanuvchi qavatdan iborat bo‘lib (metall

platformalar bilan qoplangan), olovga bardoshli va issiqlikdagi ximoyalovchi

g‘ishtdan tayyorlangan bo‘lib, xarakatsiz xalqasimon o‘zakda joylashgan bo‘ladi.

S-kuydirish qurilmasining pasport bo‘yicha bir soatda ishlab chiqarishi,

keramzit M500; m3/soat (bir barabanli pech 2,5×40 – 10,8; qurilma SMS-197-12,4;

ikki barabanli pech 2,5×20/3,5×24-13,3);

T-ishchi vaqtining yillik zaxirasi, T=8760soat;

Ru-ishchi vaqti yillik zaxirasidan foydalanish koeffitsienti, Ru -2,5×40m li pech

va SMS-197 qurilmasi uchun 0,92; ikki barabanli pech uchun 0,86;

Ro-mahsulot chiqishining xajmiy koeffitsienti, keramzitning uyilma zichligi

bo‘yicha markasini xisobga olgan xolda (Ro-1,0 marka M500; M400 uchun -1,15;

marka M600 uchun – 0,85).

Keramzit ishlab chiqarishda yaxshi ko‘pchiydigan gilli xomashyo nisbatan kam

bo‘lganligi sababli, o‘rtacha va kam ko‘pchiydigan xomashyolardan foydalanishda

issiqlik ishlov berish rejimini optimallashtirish kerak. Bunga erishishda xalqasimon

pechlardan foydalaniladi, bu erda keramzitni kuydirish xarakatsiz monoqavatda

amalga oshiriladi. Kuydirish qurilmasi xalqasimon pech, isitish va sovitishdan

iboratdir. Xalqasimon pech (rasm.1.1 aylanuvchi qavatdan iborat bo‘lib (metall

platformalar bilan qoplangan), olovga bardoshli va issiqlikdagi ximoyalovchi

g‘ishtdan tayyorlangan bo‘lib, xarakatsiz xalqasimon o‘zakda joylashgan bo‘ladi.

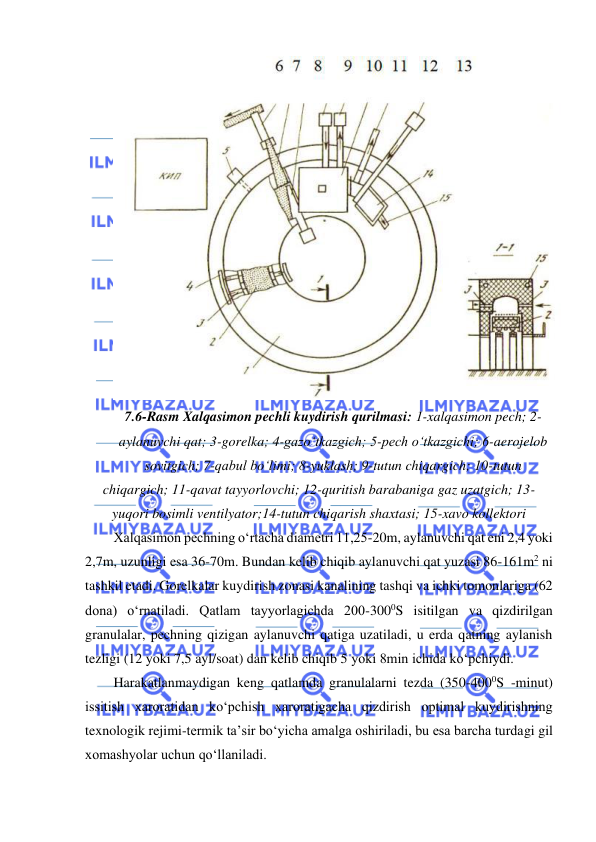

7.6-Rasm Xalqasimon pechli kuydirish qurilmasi: 1-xalqasimon pech; 2-

aylanuvchi qat; 3-gorelka; 4-gazo‘tkazgich; 5-pech o‘tkazgichi; 6-aerojelob

sovitgich; 7-qabul bo‘limi; 8-yuklash; 9-tutun chiqargich; 10-tutun

chiqargich; 11-qavat tayyorlovchi; 12-quritish barabaniga gaz uzatgich; 13-

yuqori bosimli ventilyator;14-tutun chiqarish shaxtasi; 15-xavo kollektori

Xalqasimon pechning o‘rtacha diametri 11,25-20m, aylanuvchi qat eni 2,4 yoki

2,7m, uzunligi esa 36-70m. Bundan kelib chiqib aylanuvchi qat yuzasi 86-161m2 ni

tashkil etadi. Gorelkalar kuydirish zonasi kanalining tashqi va ichki tomonlariga (62

dona) o‘rnatiladi. Qatlam tayyorlagichda 200-3000S isitilgan va qizdirilgan

granulalar, pechning qizigan aylanuvchi qatiga uzatiladi, u erda qatning aylanish

tezligi (12 yoki 7,5 ayl/soat) dan kelib chiqib 5 yoki 8min ichida ko‘pchiydi.

Harakatlanmaydigan keng qatlamda granulalarni tezda (350-4000S -minut)

issitish xaroratidan ko‘pchish xaroratigacha qizdirish optimal kuydirishning

texnologik rejimi-termik ta’sir bo‘yicha amalga oshiriladi, bu esa barcha turdagi gil

xomashyolar uchun qo‘llaniladi.

7.6-Rasm Xalqasimon pechli kuydirish qurilmasi: 1-xalqasimon pech; 2-

aylanuvchi qat; 3-gorelka; 4-gazo‘tkazgich; 5-pech o‘tkazgichi; 6-aerojelob

sovitgich; 7-qabul bo‘limi; 8-yuklash; 9-tutun chiqargich; 10-tutun

chiqargich; 11-qavat tayyorlovchi; 12-quritish barabaniga gaz uzatgich; 13-

yuqori bosimli ventilyator;14-tutun chiqarish shaxtasi; 15-xavo kollektori

Xalqasimon pechning o‘rtacha diametri 11,25-20m, aylanuvchi qat eni 2,4 yoki

2,7m, uzunligi esa 36-70m. Bundan kelib chiqib aylanuvchi qat yuzasi 86-161m2 ni

tashkil etadi. Gorelkalar kuydirish zonasi kanalining tashqi va ichki tomonlariga (62

dona) o‘rnatiladi. Qatlam tayyorlagichda 200-3000S isitilgan va qizdirilgan

granulalar, pechning qizigan aylanuvchi qatiga uzatiladi, u erda qatning aylanish

tezligi (12 yoki 7,5 ayl/soat) dan kelib chiqib 5 yoki 8min ichida ko‘pchiydi.

Harakatlanmaydigan keng qatlamda granulalarni tezda (350-4000S -minut)

issitish xaroratidan ko‘pchish xaroratigacha qizdirish optimal kuydirishning

texnologik rejimi-termik ta’sir bo‘yicha amalga oshiriladi, bu esa barcha turdagi gil

xomashyolar uchun qo‘llaniladi.

Natijada olingan keramzitning uyilma zichligi bir barabanli pechda kuydirishga

nisbatan 25-40% kam bo‘ladi.

Keramzit shag‘alini kuydirish va sovitish

Xalqasimon pechda issiqlik yo‘qolishining oldini olinishi, kanalning yaxshi

germetizatsiya va teploizolyasiyasi yoqilg‘i sarfini kamaytirish imkonini beradi.

Xalqasimon pechning ishlab chiqarish mahsuldorligi (m3/soat) quyidagi

formula bo‘yicha aniqlanadi:

bu erda:

A-pech qatining umumiy maydoni, m2

0,014 - 1m2 pech qati yuzasiga eng katta donasi yirikligi 20mm gacha

keramzitning solishtirma sig‘imi (terimi);

n-aylanuvchi qat tezligi, ayl/soat

Xorij amaliyotidan kelib chiqib, shu narsa ma’lumki, xomashyo (sanoat

chiqindilari) asosida keramzit kabi to‘ldiruvchilar olishda kuydirish ishlari uch

barabanli aylanma pechda yoki uch-to‘rtta ketma-ket joylashgan pechlarda

bajariladi. Ularda nafaqat xar bir bosqich uchun qizdirishning optimal tezligi va

davomiyligi ta’minlanadi, balki turli gazli muhit ham mavjud bo‘ladi. Keramzit

ishlab chiqarishda gazli muhitning ahamiyati, kuydirishda yuzaga keluvchi

kimyoviy reaksiyalar bilan tushuntiriladi. Tiklanish muhitida Fe2O3 ning FeO ga

o‘tishi nafaqat gaz hosil bo‘lishining manbai bo‘lib, balki gilning piroplastik holatga

o‘tishida asosiy faktor bo‘lib xizmat qiladi.

Pechning ko‘pchish zonasidagi tiklanish muhitida granulalar yuzasi erishi

mumkin, shu sababli bu erdagi gazli muhit kam oksidli bo‘lishi kerak. Buning uchun

ko‘pchigan granulalarda tiklanish muxiti ushlab turiladi, bu esa massaning

piroplastik holatga o‘tishi va gaz hosil bo‘lishini taminlaydi, granulaning yuzasi esa

erimaydi. Gazli muhitlar temir oksidlari aralashmalari bilan xarakterlanadi va

keramzit rangini belgilaydi.

Keramzit xom granulalarini plastik usulda tayyorlash va kuydirishning

Texnologiyasi

Natijada olingan keramzitning uyilma zichligi bir barabanli pechda kuydirishga

nisbatan 25-40% kam bo‘ladi.

Keramzit shag‘alini kuydirish va sovitish

Xalqasimon pechda issiqlik yo‘qolishining oldini olinishi, kanalning yaxshi

germetizatsiya va teploizolyasiyasi yoqilg‘i sarfini kamaytirish imkonini beradi.

Xalqasimon pechning ishlab chiqarish mahsuldorligi (m3/soat) quyidagi

formula bo‘yicha aniqlanadi:

bu erda:

A-pech qatining umumiy maydoni, m2

0,014 - 1m2 pech qati yuzasiga eng katta donasi yirikligi 20mm gacha

keramzitning solishtirma sig‘imi (terimi);

n-aylanuvchi qat tezligi, ayl/soat

Xorij amaliyotidan kelib chiqib, shu narsa ma’lumki, xomashyo (sanoat

chiqindilari) asosida keramzit kabi to‘ldiruvchilar olishda kuydirish ishlari uch

barabanli aylanma pechda yoki uch-to‘rtta ketma-ket joylashgan pechlarda

bajariladi. Ularda nafaqat xar bir bosqich uchun qizdirishning optimal tezligi va

davomiyligi ta’minlanadi, balki turli gazli muhit ham mavjud bo‘ladi. Keramzit

ishlab chiqarishda gazli muhitning ahamiyati, kuydirishda yuzaga keluvchi

kimyoviy reaksiyalar bilan tushuntiriladi. Tiklanish muhitida Fe2O3 ning FeO ga

o‘tishi nafaqat gaz hosil bo‘lishining manbai bo‘lib, balki gilning piroplastik holatga

o‘tishida asosiy faktor bo‘lib xizmat qiladi.

Pechning ko‘pchish zonasidagi tiklanish muhitida granulalar yuzasi erishi

mumkin, shu sababli bu erdagi gazli muhit kam oksidli bo‘lishi kerak. Buning uchun

ko‘pchigan granulalarda tiklanish muxiti ushlab turiladi, bu esa massaning

piroplastik holatga o‘tishi va gaz hosil bo‘lishini taminlaydi, granulaning yuzasi esa

erimaydi. Gazli muhitlar temir oksidlari aralashmalari bilan xarakterlanadi va

keramzit rangini belgilaydi.

Keramzit xom granulalarini plastik usulda tayyorlash va kuydirishning

Texnologiyasi

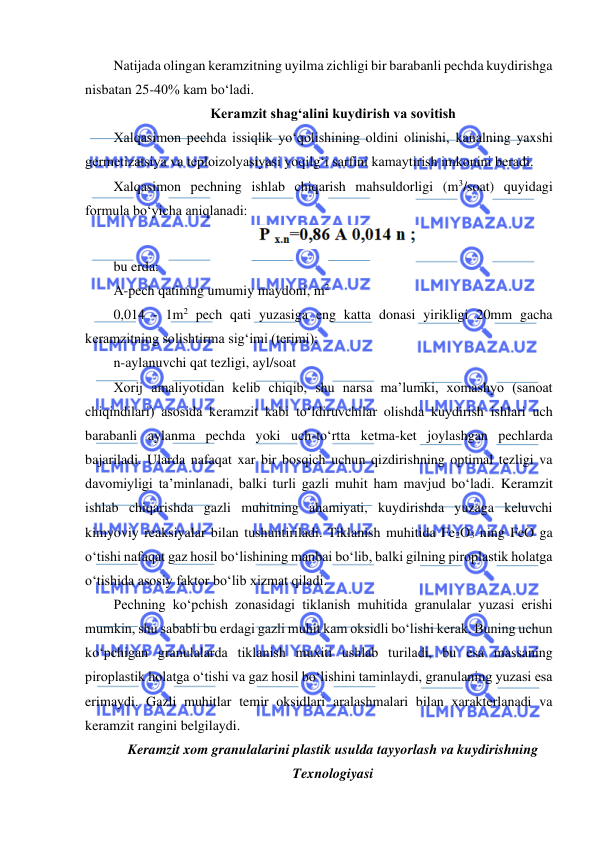

7.7-Rasm. Keramzit xom granulalarini plastik usulda tayyorlash va SMS-

197 qurilmasida kuydirishning texnologik sxemasi:

1- gil ombori, greyferli ko‘prik krani bilan jixozlangan; 2- qabul bunkeri;

3- gilaralashtirgich; 4-yashikli ta’minlanich; 5-osma beton to‘siq; 6-lentali

konveyr; 7- teshikli valslar; 8-qo‘pol tuyish valslari; 9-lentali shnekli press;

10-mayin tuyish valslari; 11-lentali shnekli press; 12- granulalarni quritish

barabani; 13-gil quritish barabani; 14-elevator; 15-qavat tayyorlovchi; 16-

aylanma pech 2,8×20m; 17-qavat sovitgich; 18-maydalash uskunasi

Keramzit donasi tashqi yuzasining qizil - qo‘ng‘ir rangi oksidlanish

reaksiyasini (Fe2O3) ifodalasa, bo‘linganda qora - kulrang yoki qora rangi tiklanish

(FeO) muhitini ifodalaydi.

Keramzitni sovitishning tezligi uning mustahkamlik xususiyatlarini belgilaydi.

Keramzitni juda tez sovitish, uning donalarini darz ketishiga yoki ularda qo‘shimcha

zo‘riqishiga olib keladi, bu esa betonda o‘z ta’sirini o‘tkazadi.

Boshqa tarafdan, keramzitni ko‘pchishidan so‘ng juda sekin sovitish xam uning

sifatini pasaytiradi, bu esa oksidlanish jarayonida FeO ning Fe2O3 ga o‘tishi bilan

tushuntiriladi, natijada mustahkamlik pasayadi.

7.7-Rasm. Keramzit xom granulalarini plastik usulda tayyorlash va SMS-

197 qurilmasida kuydirishning texnologik sxemasi:

1- gil ombori, greyferli ko‘prik krani bilan jixozlangan; 2- qabul bunkeri;

3- gilaralashtirgich; 4-yashikli ta’minlanich; 5-osma beton to‘siq; 6-lentali

konveyr; 7- teshikli valslar; 8-qo‘pol tuyish valslari; 9-lentali shnekli press;

10-mayin tuyish valslari; 11-lentali shnekli press; 12- granulalarni quritish

barabani; 13-gil quritish barabani; 14-elevator; 15-qavat tayyorlovchi; 16-

aylanma pech 2,8×20m; 17-qavat sovitgich; 18-maydalash uskunasi

Keramzit donasi tashqi yuzasining qizil - qo‘ng‘ir rangi oksidlanish

reaksiyasini (Fe2O3) ifodalasa, bo‘linganda qora - kulrang yoki qora rangi tiklanish

(FeO) muhitini ifodalaydi.

Keramzitni sovitishning tezligi uning mustahkamlik xususiyatlarini belgilaydi.

Keramzitni juda tez sovitish, uning donalarini darz ketishiga yoki ularda qo‘shimcha

zo‘riqishiga olib keladi, bu esa betonda o‘z ta’sirini o‘tkazadi.

Boshqa tarafdan, keramzitni ko‘pchishidan so‘ng juda sekin sovitish xam uning

sifatini pasaytiradi, bu esa oksidlanish jarayonida FeO ning Fe2O3 ga o‘tishi bilan

tushuntiriladi, natijada mustahkamlik pasayadi.

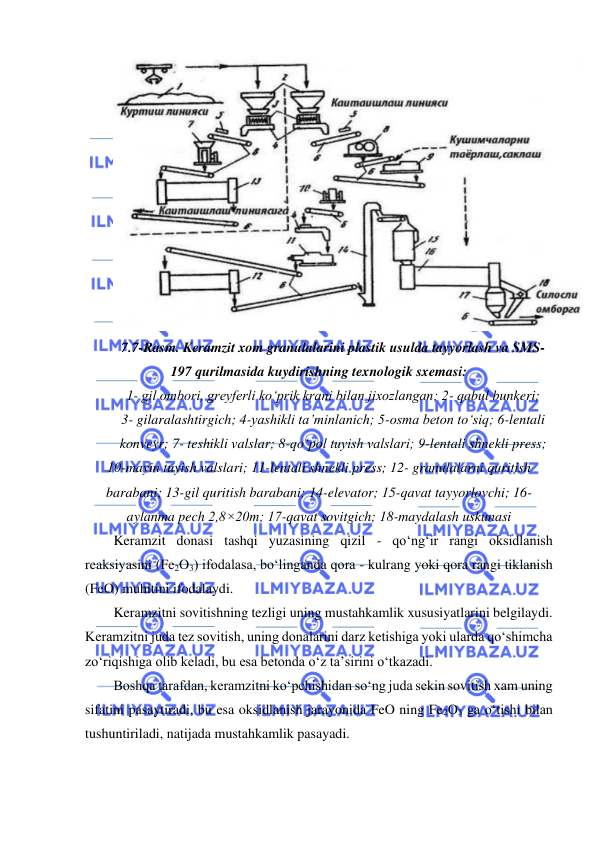

7.8-Rasm. Qavat sovitgich: 1- issiqlik almashunivi korpusi; 2- qiya panjara;

3-buriluvchi shibber; 4-bo‘shatish borti

SHu sababli keramzitni ko‘pchigandan so‘ng 800-9000S haroratgacha juda tez

sovitish kerak, natijada granulalar strukturasi mustahkamlanadi va temir

oksidlarining qaytarilish reaksiyasi kuzatiladi. So‘ngra 600-700 0S haroratgacha 20

minut davomida sekin sovitish tavsiya etiladi, bu o‘z navbatida shisha fazalarning

katta bo‘lmagan termik zo‘riqishlarsiz qotishini ta’minlaydi, unda krisstalsimon

minerallar shakllanadi va keramzitning mustahkamligi ortadi. Keyingi bosqichda

keramzitni bir necha minut davomida nisbatan tezroq sovitish zarurdir.

Keramzitni sovitishning birinchi bosqichi aylanma pechda unga tushuvchi xavo

tasirida bajariladi. So‘ngra keramzit xavo yordamida baraban tipidagi sovitgich,

qatlam sovitgichlarda, aerojelob sovitgichlarda sovitiladi (rasm 7.8 va 7.9).

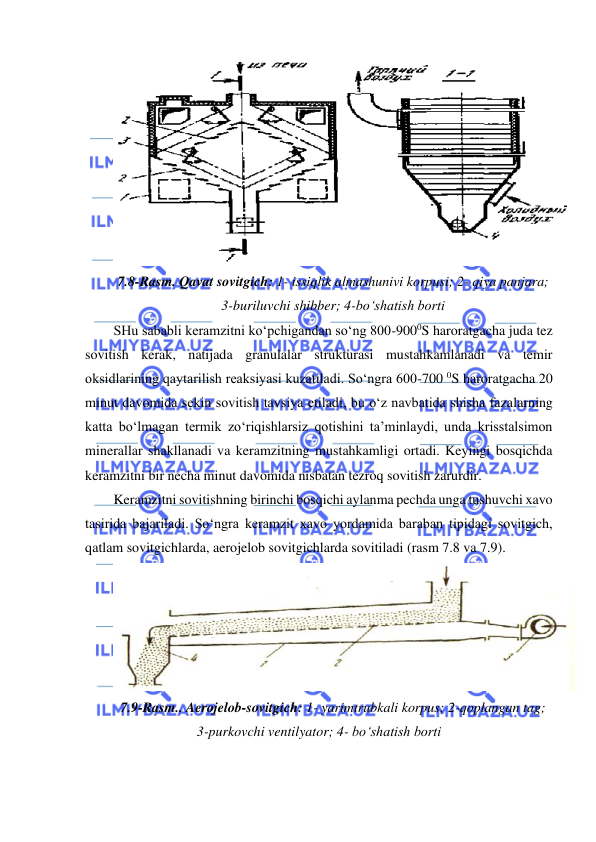

7.9-Rasm.. Aerojelob-sovitgich: 1- yarimtrubkali korpus; 2-qoplangan tag;

3-purkovchi ventilyator; 4- bo‘shatish borti

7.8-Rasm. Qavat sovitgich: 1- issiqlik almashunivi korpusi; 2- qiya panjara;

3-buriluvchi shibber; 4-bo‘shatish borti

SHu sababli keramzitni ko‘pchigandan so‘ng 800-9000S haroratgacha juda tez

sovitish kerak, natijada granulalar strukturasi mustahkamlanadi va temir

oksidlarining qaytarilish reaksiyasi kuzatiladi. So‘ngra 600-700 0S haroratgacha 20

minut davomida sekin sovitish tavsiya etiladi, bu o‘z navbatida shisha fazalarning

katta bo‘lmagan termik zo‘riqishlarsiz qotishini ta’minlaydi, unda krisstalsimon

minerallar shakllanadi va keramzitning mustahkamligi ortadi. Keyingi bosqichda

keramzitni bir necha minut davomida nisbatan tezroq sovitish zarurdir.

Keramzitni sovitishning birinchi bosqichi aylanma pechda unga tushuvchi xavo

tasirida bajariladi. So‘ngra keramzit xavo yordamida baraban tipidagi sovitgich,

qatlam sovitgichlarda, aerojelob sovitgichlarda sovitiladi (rasm 7.8 va 7.9).

7.9-Rasm.. Aerojelob-sovitgich: 1- yarimtrubkali korpus; 2-qoplangan tag;

3-purkovchi ventilyator; 4- bo‘shatish borti